Силикон мастербатчырезина жана пластмасса өнөр жайындагы кошулманын бир түрү болуп саналат. Силикон кошулмалары жаатындагы алдыңкы технология - бул LDPE, EVA, TPEE, HDPE, ABS, PP, PA6, PET, TPU, HIPS, POM, LLDPE, PC, SAN ж.б. сыяктуу ар кандай термопластикалык чайырларда өтө жогорку молекулярдык салмактагы (UHMW) силикон полимерин (PDMS) колдонуу. Жана иштетүү учурунда кошулманы түздөн-түз термопластикке оңой кошууга мүмкүндүк берүүчү гранул катары. Мыкты иштетүүнү жеткиликтүү баада айкалыштырат. Силикон мастербатчы кошулмаларды жасоо, экструзия же куюу учурунда пластмассага оңой берилет же аралаштырылат. Ал өндүрүш учурунда тайгаланууну жакшыртууда салттуу мом майына жана башка кошулмаларга караганда жакшыраак. Ошентип, пластикалык иштетүүчүлөр аларды чыгарууда колдонууну артык көрүшөт.

РолдоруСиликон мастербатч кошулмасыПластик иштетүүнү жакшыртууда

Силикон мастер-батч пластик иштетүү жана беттин сапатын жакшыртуу жаатындагы процессорлор үчүн эң популярдуу тандоолордун бири болуп саналат. Супер майлоочу материалдын бир түрү катары. Термопластикалык чайырда колдонулганда төмөнкү негизги функцияларды аткарат:

A. Чайырдын агымын жана кайра иштетүүнү жакшыртуу;

Көктү толтуруу жана көктү бошотуу касиеттери жакшыраак

Экструзия моментин азайтыңыз жана экструзия ылдамдыгын жогорулатыңыз;

B. Чайырдын беттик касиеттерин жакшыртат

Пластикалык беттин жылмакайлыгын жакшыртуу, теринин сүрүлүү коэффициентин азайтуу, эскирүүгө жана тырмалууга туруктуулукту жогорулатуу;

Ал эми силикон мастер-батареясы жакшы жылуулук туруктуулугуна ээ (азотто жылуулук ажыроо температурасы болжол менен 430 ℃) жана миграцияга дуушар болбойт;

Айлана-чөйрөнү коргоо;

Тамак-аш менен коопсуздук байланышы.

Белгилей кетчү нерсе, силикон мастер-батчтарынын бардык функциялары А жана Вге (жогоруда келтирилген эки пункт) таандык, бирок алар эки көз карандысыз пункт эмес,

бири-бирин толуктап турат жана бири-бири менен тыгыз байланышта.

Акыркы продукцияга тийгизген таасири

Силоксандын молекулярдык түзүлүшүнүн өзгөчөлүктөрүнө байланыштуу, дозасы өтө аз, ошондуктан жалпысынан акыркы продуктулардын механикалык касиеттерине дээрлик эч кандай таасир этпейт. Жалпысынан алганда, узаруудан жана сокку күчүн эске албаганда, башка механикалык касиеттерге эч кандай таасир этпестен, бир аз жогорулайт. Чоң дозада ал жалынга чыдамдуу агенттер менен синергетикалык таасирге ээ.

Жогорку жана төмөнкү температурага туруктуулук боюнча эң сонун көрсөткүчтөрүнөн улам, ал акыркы продукциянын жогорку жана төмөнкү температурага туруктуулугуна эч кандай терс таасирин тийгизбейт, ал эми чайырдын агымы, иштетүү жана беттик касиеттери бир топ жакшырат жана COF азаят.

Иш-аракет механизми

Силикон мастер-батчтарыар кандай ташуучу чайырларга чачыраган өтө жогорку молекулярдык салмактагы полисилоксан, бул бир түрдүү функция мастербатчы. Өтө жогорку молекулярдык салмакта болгондосиликон мастер-баттарыПластмассаларга полярдуу эместиги жана беттик энергиясы төмөн болушу үчүн кошулганда, эрүү процессинде пластик бетине миграциялануу тенденциясы бар; ал эми анын молекулярдык салмагы чоң болгондуктан, ал толугу менен сыртка жыла албайт. Ошондуктан биз муну миграция менен миграциянын ортосундагы гармония жана биримдик деп атайбыз. Бул касиетке байланыштуу пластик бети менен бураманын ортосунда динамикалык майлоочу катмар пайда болот.

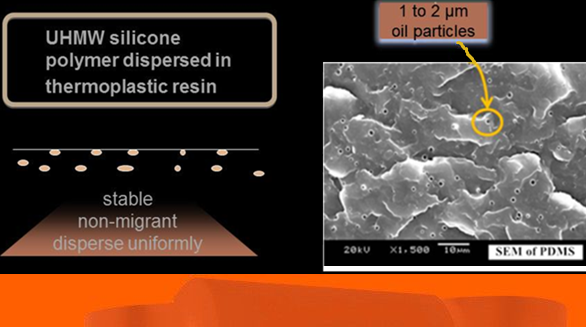

Кайра иштетүү улана бергендиктен, бул майлоочу катмар тынымсыз алынып, өндүрүлүп жатат. Ошентип, чайырдын агымы жана кайра иштетүү тынымсыз жакшырып, электр тогун, жабдуунун моментин азайтып, чыгарууну жакшыртат. Эки винттүү силикон мастер-батчтары пластмассага бирдей бөлүштүрүлүп, микроскоп астында 1ден 2 микронго чейинки май бөлүкчөсүн түзөт, бул май бөлүкчөлөрү продукцияга жакшыраак көрүнүш, жагымдуу кол сезими, төмөнкү COF жана жогорку абразияга жана чийилүүгө туруктуулук берет.

Сүрөттөн көрүнүп тургандай, силикон пластмассага чачырагандан кийин майда бөлүкчөлөргө айланат, биз белгилей кетүүчү бир нерсе, дисперсиялуулук силикон мастер-батчтарынын негизги көрсөткүчү болуп саналат, бөлүкчөлөр канчалык кичине болсо, ошончолук бирдей бөлүштүрүлсө, ошончолук жакшы натыйжа алабыз.

Жарыяланган убактысы: 2023-жылдын 26-майы